暂不接受个人委托测试

检测周期:常规7-10个工作日,可提供加急服务。

检测报告:提供非标/标准方案定制服务,报告数据精准有效。

增值服务:可提供全国范围内上门取样/见证实验/制样服务。

免费咨询热线 :400-062-0567,或点击在线咨询,工程师24小时为您提供优质服务!

▢ 齿轮箱振动噪音超标,影响产品品质与用户体验?

▢ 齿轮出现点蚀、断齿、异常磨损,导致设备非计划停机?

▢ 新品齿轮性能未达设计预期,缺乏数据以指导设计迭代?

▢ 对供应商齿轮质量存疑,缺乏第三方公正数据作为验收依据?

▢ 关键装备齿轮需进行寿命评估与可靠性验证,但缺乏专业手段?

1. 几何精度精密检测

齿轮测量中心检测: 全面检测齿轮的齿形、齿向、齿距、径向跳动等核心几何参数,生成详误差曲线图。

双面啮合综合检查: 快速检测齿轮的径向综合误差,适用于大批量生产的质量控制。

单面啮合检查: 精确测量齿轮的切向综合误差,更真实地反映齿轮的使用质量。

基节、公法线、齿厚测量: 提供多种传统且精确的单项几何精度检测。

2. 材料与热处理质量分析

金相组织分析: 观察齿轮材料的显微组织、晶粒度、渗碳/渗氮层组织,判断热处理工艺是否合格。

表面硬化层深度与梯度测定: 精确测量有效硬化层深度(CHD) 以及硬度/硬度梯度分布。

材料成分验证: 通过直读光谱仪验证齿轮材质是否符合标准要求(如20CrMnTi、42CrMo等)。

表面硬度与心部硬度测试: 评估齿轮的耐磨性与抗冲击能力。

3. 性能与耐久性测试

齿轮疲劳试验: 在封闭功率流试验台上进行接触疲劳(点蚀)试验和弯曲疲劳(断齿)试验,测定齿轮的寿命曲线(S-N曲线)。

效率测试: 精确测量齿轮副的传动效率,为系统能效优化提供数据。

振动噪声(NVH)测试: 分析齿轮在不同载荷、转速下的振动加速度与噪声频谱,诊断啮合冲击与传动平稳性。

4. 失效分析与诊断

宏观与微观形貌分析: 通过体视显微镜和扫描电镜(SEM)对失效齿轮的断口、磨损形貌、点蚀坑进行观察。

磨损机理判定: 诊断粘着磨损、磨粒磨损、疲劳磨损等不同失效模式。

润滑状态评估: 通过对在用润滑油的污染度与磨损金属分析,评估润滑对齿轮寿命的影响。

GB/T 14229-2021 齿轮接触疲劳强度试验方法

GB/T 14230-2021 齿轮弯曲疲劳强度试验方法

GB/T 14231-2021 齿轮装置效率测定方法

GB/Z 18620.1-2008 圆柱齿轮 检验实施规范 第1部分: 轮齿同侧齿面的检验

GB/Z 18620.2-2008 圆柱齿轮 检验实施规范 第2部分: 径向综合偏差、径向跳动、齿厚和侧隙的检验

GB/Z 18620.3-2008 圆柱齿轮 检验实施规范 第3部分: 齿轮坯、轴中心距和轴线平行度的检验

GB/Z 18620.4-2008 圆柱齿轮检验实施规范 第4部分:表面结构和轮齿接触斑点的检验

场景一:为机器人减速机厂商解决精度与噪音问题

客户问题: 精密减速机齿轮传动回差过大,运行时产生异响。

我们的方案: 进行齿轮测量中心全参数检测 + 振动噪声频谱分析。

价值: 精准定位了齿形修形不足的问题,指导客户优化了磨齿工艺,使产品噪音降低5dB,达到国际竞品水平。

场景二:协助风电齿轮箱企业进行失效分析

客户问题: 风电齿轮箱高速级齿轮出现早期点蚀剥落。

我们的方案: 进行宏微观断口分析、渗碳层深度与硬度梯度检测、金相组织检验。

价值: 确定失效根本原因为渗碳层表面残余奥氏体过高,导致接触疲劳强度不足。为客户改进了热处理工艺,杜绝了同类故障。

场景三:为军工车辆变速箱完成国产化替代验证

客户问题: 需全面验证国产重载齿轮替代进口产品的性能与可靠性。

我们的方案: 执行从几何精度、材料分析到台架疲劳寿命的全套对标测试。

价值: 出具了符合国军标(GJB)要求的权威认证报告,证明了国产齿轮性能全面达标,成功助力装备自主保障。

权威资质:具备CMA/CNAS/ISO等资质,出具权威科研测试报告。

专业团队:经验丰富的检测工程师团队,提供从采样到报告解读的全流程服务。

高效快捷:标准检测周期7-10个工作日,并提供加急服务通道。

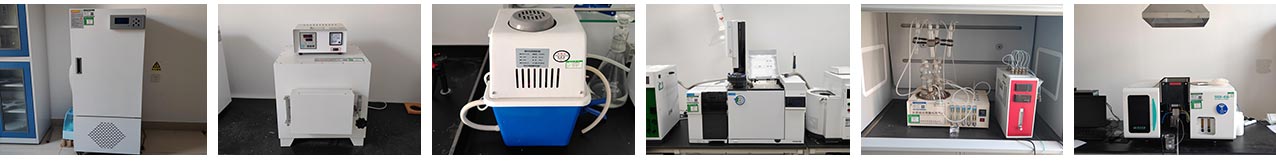

数据精准:采用进口高端设备,严格的质量控制体系,确保数据准确无误。

客户为先:提供一对一客服,免费技术咨询,流程透明,沟通顺畅。

销售:出具检测报告,提升产品竞争力。

研发:缩短研发周期,降低研发成本。

质量:判定原料质量,减少生产风险。

诊断:找出问题根源,改善产品质量。

科研:定制完整方案,提供原始数据。

竞标:报告认可度高,提高竞标成功率。

1、咨询工程师,提交检测需求。

2、送样/邮递样品。

3、免费初检,进行报价。

4、签订合同和保密协议。

5、进行方案定制、实验。

6、出具实验结果和检测报告。

7、更多增值服务。